ホーム

楽々QRセルズ

>詳しい説明

>データベース連携

>サンプル帳票

楽々QRマスター

>Access対応

>Word対応

>Excel対応

>帳票配布

楽々QRサーバ

楽々QR�チ�ェ�ッ�カ�ー

生産管理

楽々シール

帳票配布

伝票入力自動化

活用事例

Q&A

�ト�ラ�フ�゙�ル�シ�ュ�ー�テ�ィ�ン�ク�゙

お問い合わせ/ご購入

会社情報

評価版ダウンロード

生産管理システム:QRコードを活用した生産性向上の方法とは?

近年の製造業は少品種・大量生産から多品種・小ロット・短期生産の時代になっています。自動化・省力化だけでは行き詰まり、最小の在庫で納期を守り、歩留まりがよく、目標原価以下でものづくりができなければなかなか利益を生み出せません。そこで、ものづくり現場に潜むのムリ・ムラ・ムダの解消が重要課題になります。| ・ムリ:生産現場に対する飛び込み・割り込みや特急の強制 |

|

| ・ムラ:品質・工数・原価のバラツキ |

|

| ・ムダ:時間・材料のロスや製品不良 |

QCD(品質、原価、納期)の3つを同時に達成することが生産管理の基本です。即ち、納期を守るために、人手をかけて原価を上げたり、品質低下を招いたりしてはなりません。

| ・Q:Quality(品質) | 品質目標の達成 |  |

| ・C:Cost(原価) | 原価目標の達成 | |

| ・D:Delivery(納期) | 納期目標の達成 |

もちろん、QCDを達成する為には管理者、調達担当者、組立て作業者、検査要員など、工場の全員がそれぞれの役割を果たさなければなりません。ものづくりにおいて製品不良、生産遅延・効率低下、クレーム、その他異常が発生しているなら、「工程順・作業手順」や、「発注・受け入れ検査・製品検査・在庫管理」などの規定・ルールや、「体制・組織・人・装置」に何らかの問題を抱えている場合が多く、改善しなければ再発が続くと考えるべきです。

生産管理システムの役割は、ムリ・ムラ・ムダをデータを示して顕在化し、システム化可能な範囲内で、それらを改善する手段を提供してQCDを達成する手助けをすることと言えます。

製造工程の課題は?

生産管理のシステムを構築するとき、「何を改善したいか?」が重要になります。現在抱えている課題を明確にしましょう。

〇在庫管理

「在庫管理」には製品、仕掛品、原材料など資産価値を持つモノが含まれます。現在、「何が、どこに、いくつあるか」、加えて「どういう状態か」まで明確にします。これを一般的に「現品管理」と言い、生産計画達成の為、適切な状態にしておくことが必須です。

一方、これらのモノは、棚卸によって価値が評価され、決算書の賃借対照表に記載されて「棚卸資産」と呼ばれます。このように「在庫管理」は経営上最重要な取り組みと言えます。

〇ピッキング

ピッキングは、作業者が部品・商品などを倉庫などの棚から探し出ので、作業者によってスピードのばらつき、ピッキング漏れ・ミスが発生する可能性があります。このことは工程や出荷検品の負担が増やし、生産効率の低下に繋がります。

〇トレーサビリティ

製品がいつ、どこで、誰によって作られたのか」を明確にするため、原材料の調達から生産、消費・廃棄まで追跡可能な状態にすることをトレーサビリティと呼び、国際標準ISO90001に定められており、品質保証・安心安全の点からこれを疎かにすることはできません。

トレーサビリティは、製品番号やロット番号、生産地、賞味期限、製造日時、検査内容、入出荷先などを工程ごとに取得する必要があり、部品や製品を個別またはロット単位で識別して各工程で情報を蓄積する必要があります。

これらの情報の蓄積により、部品・製品の移動を時間経過に沿って追跡する「トレースフォワード」、逆に時系列をさかのぼって記録をたどる「トレースバック」が可能になります。

〇ポカミスの防止

ものづくりの現場では、不良の原因ともなる人為的ミスが発生することを「ポカミス」と呼びます。また、ポカミスの防止、ポカミスが起きても不良混入を防ぐ仕組みを「ポカよけ」と言います。

「ポカよけ」の仕組みは、不良を予知する「ミス規制」、「異常停止」や「予知警報」などと、不良を検知する「発生警報」、「不良停止」や「流れ規制」に分けられます。そこで、不良が発生した工程や原因を特定することができるので、再発防止のための改善策を打つことができます。

〇生産遅延・製造原価改善

製造現場では、機械トラブルや部材の欠品、不良などさまざまな問題で、どんなに気を付けていても生産遅延は発生する可能性があります。従ってトラブル発生を察知して迅速にリカバリーする体制を構築するのが大切で、現場の状況をリアルタイムに把握することが重要です。

また、製造原価を改善するには、作業時間を正確に知る必要があり、工程管理と実績収集が必須です。

システムはどのように構築するか?

課題が明確になれば、その課題を解決する為のシステムの検討に進みます。

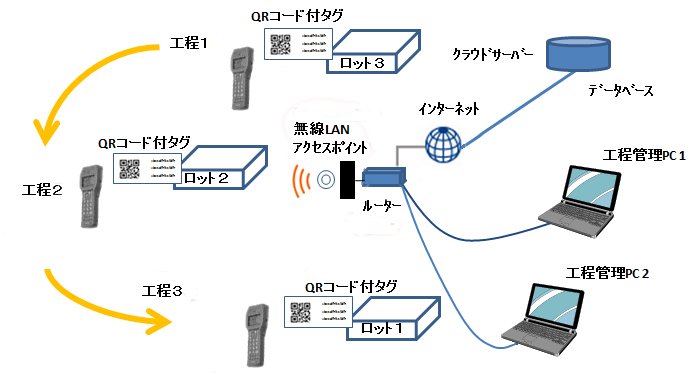

「在庫管理」、「ピッキング」、「トレーサビリティ」、「ポカよけ」、生産遅延・製造原価改善を総合的に考慮したシステムとして、ある完成品メーカーにおけるクラウド型データベースとQRコードの活用したシステムの実例を紹介します。

<特徴>

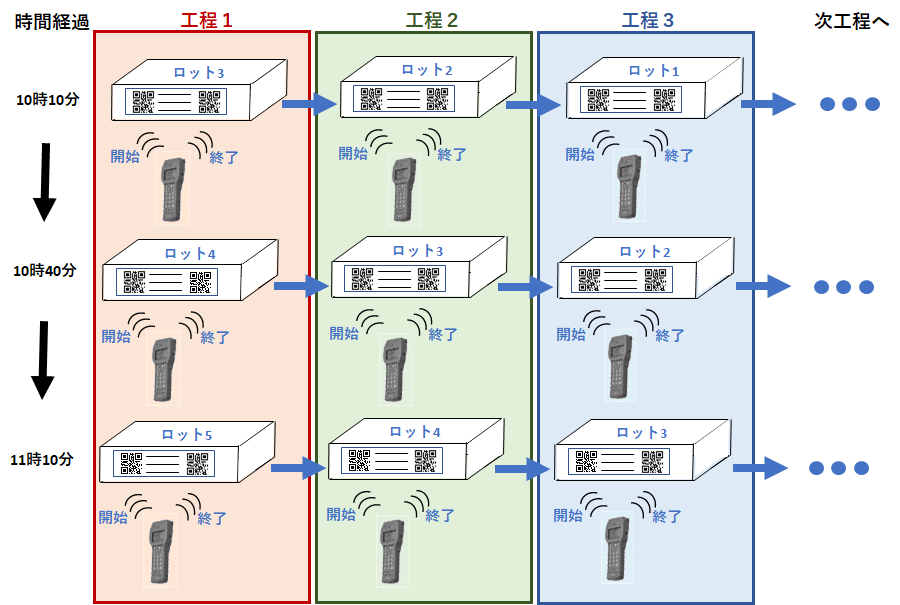

・各ロットにはQRコードタグを付け、各工程の作業の開始・終了時に読み込みます。

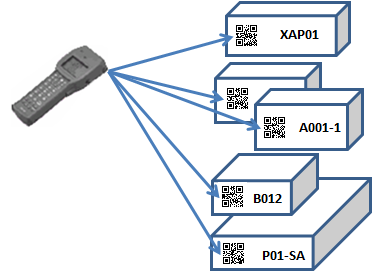

・部品棚、部品、ケースにQRコードタグを付け、ピッキングに利用します。

・ハンディーターミナルを工程毎に用意し、無線LAN・インターネットを介し、クラウドサーバーに接続します。

・クラウドサーバーのデータベースに読取日時とともにQRコードタグの情報が記録されます。

・工程管理PCで各工程の状況などをリアルタイムに把握します。

・各工程における作業時間を正確に記録します。

1.システム概要

ハンディターミナルで各ロットのQRコード読み込み、データベースに記録します。

工程管理PCで各工程の状況がリアルタイムに表示されます。

2.ピッキング

各工程毎にシステムがらハンディターミナル送られるピッキングデータを元に、部品を必要数ピッキングします。

3.データベース

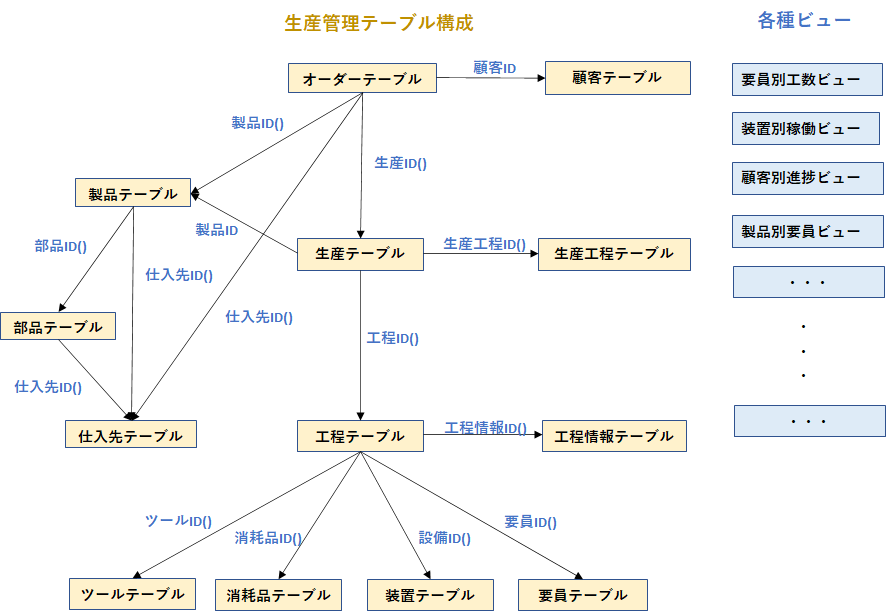

製品オーダー、各工程の情報、各工程の進捗、部品在庫、製品在庫、要員の情報などをリアルタイムでデータベースに記録します。このデータベースの概要は以下のようになります。

1)時系列テーブルの例

データを時系列で保持するためのデータベース上の表で、次の例が挙げられます。

・「オーダーテーブル」:納期、製品数量、発注者(顧客)、発注日時などを記録

・「生産テーブル」:製品やロットごとに、生産がどの工程まで進んでいるかなどを記録

2)参照テーブルの例

「時系列テーブル」や「各種ビュー」から参照されるデータベース上の表です。内容は必要時に随時変更され、次の例が挙げられます。

・「顧客テーブル」:「オーダーテーブル」から参照され、オーダーごとの発注者名などの情報を記録

・「製品テーブル」:「オーダーテーブル」や「生産テーブル」から参照され、製品ごとの製品コードなどの情報を記録

・「工程テーブル」:「生産テーブル」から参照され、工程ごとの標準工数などの情報を記録

・「装置テーブル」:「工程テーブル」から参照され、装置ごとの装置名などの情報を記録

3)各種ビューの例

複数の「時系列テーブル」や「参照テーブル」から要求された時点で生成される一時的な表で、次の例が挙げられます。

・「要員別工数ビュー」:要員別の作業時間を時系列で示す一覧表

・「装置別稼動ビュー」:各製造装置ごとの稼動状況を時系列で示す一覧表

・「顧客別進捗ビュー」:顧客ごとにそのオーダーの進捗状況を示す一覧表

□クラウド型データベースの例

4.工程の記録

工程毎に「開始」・「終了」時にQRコードを読み込みます。

5.まとめ

・このシステムにより現在、「何が、どこに、いくつあるか」に加えて「どういう状態か」まで明確に記録できます。

・人に頼っていた原材料や材料部品のピッキングをハンディターミナルを使用することにより、ミスが防止できます

・生産状況リアルタイムに監視でき、不測の事態に素早く対応し、的確な対策を実施できます。

・各工程の仕掛前・仕掛中・終了及び完成品のロット数などの情報がリアルタイムで把握できます。

・各作業に要した時間を要員ごとに集計でき、製造原価改善の為のデータを収集できます。

以上、在庫管理効率化、ピッキング効率化、トレーサビリティ獲得、ポカミス防止、生産遅延防止、製造原価改善において大きな効果が認められました。

お問い合わせ

・ご興味を持たれたら「お困り事・やりたい事など」をご記載の上、お問い合わせください。

・システム概要書(費用概算を含む)を無償で作成いたします。

・意に沿わない場合は以後コンタクトは取りません。

・なお、汎用・標準的な機能を持つ簡単操作・低コストのクラウドサーバーベースの生産管理システムを発売中です。

主な機能:見積書作成、受注登録、工程登録、在庫状況、端末から作業入力、仕入れ入力、受注残確認・売上入力など

→お問い合わせ